Boucler la boucle

02 décembre, 2021

ShareDu linéaire au circulaire, l'approche du groupe Aditya Birla visant à dissocier la croissance de l'utilisation de ressources naturelles vierges est à la fois clairvoyante et durable.

Le plus grand défi de l'industrie aujourd'hui est de répondre aux besoins de près de 8 milliards de personnes sans négliger les besoins de la planète. La solution consiste à développer une "économie circulaire" pour atténuer la dégradation de l'environnement et le changement climatique. Des entreprises avant-gardistes comme le groupe Aditya Birla intègrent de plus en plus la circularité dans leurs activités.

L'économie linéaire traditionnelle, ou le modèle "fabriquer, utiliser, jeter", a trop sollicité et pollué les ressources limitées de la Terre. L'économie circulaire, en revanche, est axée sur le principe "fabriquer, utiliser, rendre". La Fondation Ellen MacArthur, qui travaille avec plusieurs entreprises du groupe sur des initiatives de circularité, énonce trois principes directeurs : Éliminer les déchets dans la production, faire circuler les produits et les matériaux en cours d'utilisation et régénérer les systèmes naturels.

Sur tous ces fronts, les entreprises du groupe ont adopté des pratiques commerciales régénératrices et restauratrices qui contribuent aux principaux objectifs de développement durable (ODD) de 2030, notamment l'ODD 12 (consommation et production durables), l'ODD 6 (gestion de l'eau), l'ODD 7 (énergie propre et abordable) et l'ODD 13 (action climatique).

Voici quelques-unes des initiatives d'ABG en matière d'économie cyclique.

La circularité par l'innovation

L'innovation en matière de conception est au cœur de l'économie circulaire, car elle garantit que les produits peuvent être recyclés ou réutilisés à la fin de leur vie. Plusieurs entreprises du groupe utilisent aujourd'hui les principes de conception de la circularité pour créer des produits plus durables.

Par exemple, Continua™ 8000, un matériau carboné durable (SCM) fabriqué par Birla Carbon, a une empreinte carbone nettement inférieure à celle des produits traditionnels de noir de carbone de four. Carbon black, which is often used in finished rubber and plastic products, is very difficult to separate from other materials. Cependant, Continua™ 8000, fabriqué à partir de pneus en fin de vie, est un produit SCM de nouvelle génération conçu pour réintégrer l'économie sous forme de pneus, de plastiques et de composés de caoutchouc, fermant ainsi la boucle circulaire.

Des textiles plus écologiques

Un autre exemple est la fibre Liva Reviva de Birla Cellulose. Fabriqué à partir de 20 % de déchets de coton industriel et de 80 % de pâte à bois provenant de forêts durables, Liva Reviva est un produit textile circulaire dont la qualité est comparable à celle des fibres fabriquées à partir de pâte à bois vierge. Birla Cellulose, qui a développé Liva Reviva, a déjà vendu la fibre à 20 marques mondiales. Pour la prochaine étape de son voyage vers la circularité, l'équipe de R&D de Birla Cellulose travaille sur des produits fabriqués à partir de plus de 50 % de déchets de tissus industriels et de vêtements post-consommation.

Des déchets à la fortune

Aditya Birla Fashion and Retail Ltd. (ABFRL) a adopté la réduction des déchets et le "zéro déchet à la décharge" comme objectifs clés pour gérer de manière proactive ses propres déchets de production et encourager la circularité dans le secteur de l'habillement.

Les progrès réalisés sur ces deux fronts sont impressionnants. Alors que la grande maison de couture recycle et réutilise 90 % de ses déchets, le deuxième objectif a déjà été pleinement atteint, aucune de ses installations n'ayant envoyé de déchets dans des décharges l'année dernière. L'entreprise procède également à des évaluations rigoureuses de la traçabilité des déchets afin de valider et de certifier le mécanisme d'élimination des déchets jusqu'au dernier kilomètre.

Ce n'est pas tout. Chez Aditya Birla Fashion and Retail, le développement durable n'est pas seulement une activité, c'est une approche pour la croissance de l'entreprise. Dans le cadre de sa stratégie de durabilité 2.0, l'entreprise veillera à ce que la moitié de ses produits en volume (contre environ 40 % actuellement) présentent au moins un attribut de durabilité d'ici 2025. L'entreprise remettra également davantage de vêtements usagés en circulation en recyclant ou en valorisant 10 % de ses produits. En parallèle, elle teste et développe de nouvelles innovations circulaires en partenariat avec la Circular Apparel Innovation Factory.

Le cycle de la canette à la canette

Un autre excellent exemple de remise en circulation des déchets nous vient de Novelis Inc, filiale de Hindalco. Avec un engagement inégalé en faveur de la durabilité, Novelis est le principal acheteur et recycleur de canettes de boisson usagées au niveau mondial, recyclant plus de 74 milliards de canettes par an. Sa technologie en cycle fermé lui permet de transformer une canette en aluminium usagée en une canette neuve en 60 jours seulement.

Préserver le patrimoine naturel

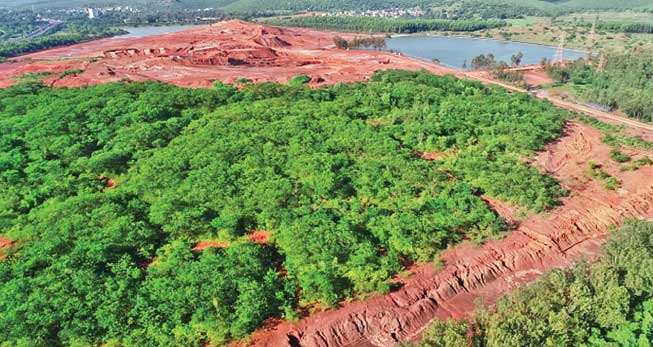

Les processus industriels génèrent des sous-produits qui peuvent être dangereux pour l'environnement. L'un d'eux est le résidu de bauxite (également connu sous le nom de boue rouge), qui reste après le traitement de la bauxite pour fabriquer de l'aluminium.

Pour s'assurer que ses résidus de boue rouge ne finissent pas par polluer l'environnement, Hindalco a collaboré avec des fabricants de ciment qui peuvent les utiliser comme intrants. Une technique de filtration unique est utilisée pour éliminer l'humidité de la boue rouge, ce qui en améliore l'utilisation.

En l'espace d'un an, Hindalco a augmenté l'utilisation des boues rouges de 27 % pour l'exercice 2019-20 à 62 % pour l'exercice 2020-21. La compagnie a également veillé à ce que 90 % de ses cendres volantes (résidus fins de la combustion du charbon) soient réutilisées dans les industries du ciment, de la construction et de la brique, entre autres applications.

Les déchets comme source de revenus

La grande entreprise de ciment UltraTech, l'un des premiers promoteurs des combustibles de substitution et d'autres pratiques environnementales parmi les fabricants de ciment en Inde, utilise de grandes quantités de déchets - des déchets industriels, miniers et agricoles aux déchets solides municipaux - pour réduire sa dépendance à l'égard des matières premières naturelles. En fait, l'entreprise explore activement de nouveaux "flux de déchets" chaque année et équipe ses usines de technologies permettant de traiter de nouveaux types de déchets.

Au cours de la dernière décennie, la société a utilisé 533 867 tonnes métriques de déchets industriels pour produire des ciments mélangés ou comme combustibles alternatifs. Et au cours de l'exercice 2020-21, elle a transformé 74 187 tonnes de déchets solides municipaux, dont du plastique, en combustible pour ses fours à ciment, évitant ainsi que tous ces déchets n'encombrent les décharges publiques.

Le groupe Aditya Birla regorge d'autres exemples inspirants de circularité. Le groupe, qui est l'une des entreprises indiennes les plus axées sur le développement durable, s'engage en faveur de l'économie circulaire dans le cadre de sa vision d'une croissance durable, inclusive et à l'épreuve du temps.